El Servet inicia el montaje del acelerador lineal donado por Amancio Ortega

1 junio, 2020

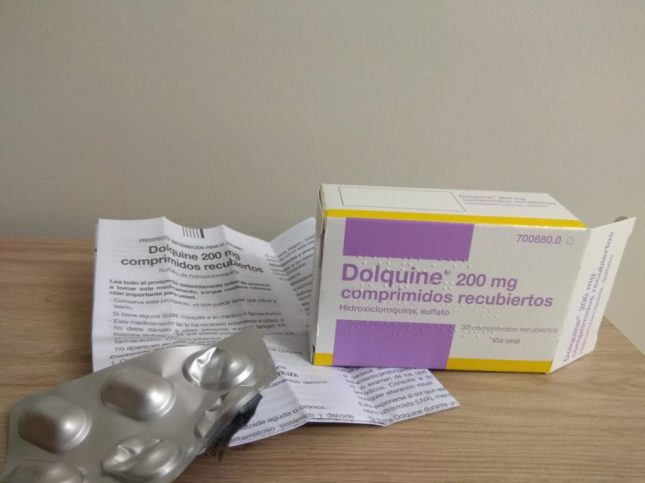

Un estudio muestra los efectos nocivos de la hidroxicloroquina en el ritmo cardíaco

2 junio, 2020Acelerar la introducción de las nanotecnologías de una manera eficiente en la fabricación de nuevos productos industriales avanzados es el objetivo último de un proyecto europeo en el que participa Itainnova que da ahora sus primeros pasos y finalizará en 2024. En el marco de New Skin se creará un sistema de innovación de bancos de ensayo abierto a las empresas

La implantación en la industria de nuevos desarrollos en escala nanométrica "necesita de distintas tecnologías avanzadas que no se pueden encontrar en un solo lugar", señala Elías Liarte Richart, ingeniero industrial con más de 15 años de experiencia en Itainnova en el modelado y la caracterización avanzada de materiales. El objetivo del proyecto New Skin es "poner a disposición de las empresas, mediante un único punto de entrada coordinado por la Convención Europea de la Construcción Metálica, el acceso a múltiples nanotecnologías y sus correspondientes bancos de ensayo para el desarrollo de nuevas superficies y membranas que permitan la generación de nuevos productos con propiedades avanzadas". "Todo ello se realizará con unos objetivos alineados con los objetivos de desarrollo sostenibles", añade.

Tecnologías complejas

En la fase de diseño, antes de introducir estas tecnologías en la industria, es imprescindible comprobar experimentalmente que los productos se pueden fabricar y que los objetivos definidos para sus propiedades se cumplen. "Al tratarse de tecnologías complejas que deben trabajar en escala nanométrica, los bancos de ensayo resultan muy complejos y no se pueden generalizar para un uso común por parte de las empresas –explica Liarte–; es por ello que estos bancos de ensayo se pondrán a disposición de las empresas por parte de las universidades y centros tecnológicos, guiándoles y dándoles soporte en esta fase de diseño que muchas veces implica distintas tecnologías, para poder fabricar unos primeros prototipos que permitan a la empresa plantearse la fabricación a escala industrial de una manera eficiente".

Universidades y centros tecnológicos pondrán a disposición de las empresas demostradores de diversas nanotecnologías

Cien casos demostradores reales

Durante la ejecución de New Skin, los más de 30 socios de una decena de países crearán un sistema de entrada único para facilitar el acceso a las diferentes nanotecnologías desarrolladas en el proyecto. Para validar estas tecnologías, así como los procesos de fabricación en serie, se crearán más de cien casos demostradores reales, como, por ejemplo en nuevas aleaciones, materiales compuestos o compuestos híbridos. "Los beneficios son múltiples, desde el incremento de la vida útil del producto, la reducción de los consumos energéticos por medio de la reducción de la fricción, la mejora de la permeabilidad, la protección superficial con nuevos recubrimientos...", señala Liarte.

En este proyecto, el Instituto Tecnológico de Aragón colabora concretamente en la caracterización de la transferencia de nanotexturas a diferentes piezas poliméricas durante el moldeo, aportando el conocimiento desarrollado en diferentes proyectos y un banco de ensayos en el que realizar dichas caracterizaciones. Este ejemplo permite apreciar la complejidad del proyecto, pues, "para hacer una correcta transferencia de la textura en la pieza de una simple junta de caucho mediante el proceso de moldeo/desmoldeo es necesario contar con la colaboración de otros socios del proyecto y aplicar los últimos avances en agentes desmoldeantes, así como los últimos avances en tecnologías láser para el texturizado de precisión de los moldes". Para finalmente poder llegar al resultado final, incluyendo la posibilidad de todo tipo de ensayos, que es lo que se pone a disposición de las empresas, Itainnova deberá colaborar "de forma constante con un mínimo de tres o cuatro socios principales con actividades muy diferentes".

Retos y barreras

Actualmente, la industria trabaja en escala micrométrica, pero no tanto en escala nano. La presencia de las nanotecnologías en la producción industrial "es escasa, ya que trabajar en la escala nanométrica es complejo y requiere de las últimas tecnologías en diferentes campos, lo que, por el momento, dificulta su introducción en las empresas".

Diversos retos o barreras dificultan la incorporación de estas tecnologías. Liarte precisa que "la producción en serie de estos productos de una manera eficiente no es sencilla de manera que las industrias la puedan incorporar a sus procesos productivos actuales sin grandes modificaciones y con unos costes reducidos". A ello se añade que "el nivel de robustez y fiabilidad de estas nanotecnologías hasta la fecha ha sido menor, así como el tema de la normativa para el uso de nanocompuestos de una manera estándar en las empresas". Otro de los problemas que se presenta en la industria es "la monitorización y control de las piezas fabricadas, que en este caso requerirá del desarrollo de sistemas en línea de medición de la escala nanométrica".

Con la creación de un sistema de innovación de bancos de ensayo abierto a las empresas, New Skin aspira a generar un ecosistema de innovación que acelere la introducción de las nanotecnologías en la industria de una manera eficiente.

Qué es un demostrador

Un demostrador es un producto real, similar al que se obtendría de forma industrial pero con carácter de prototipo, que se puede ver, tocar, ensayar y, así, las empresas tienen ocasión de comprobar que la introducción de una tecnología es viable. Con procesos que luego se puedan replicar a nivel industrial, en el proyecto New Skin se van a fabricar diferentes demostradores. Por ejemplo: aplicación de nanorrecubrimientos a tornillos y placas de acero/aluminio; cintas de protección de palas de los aerogeneradores; fabricación de membranas con grafeno para tratamiento de agua; juntas de sellado de caucho para componentes en movimiento; hélices con diseño mejorado; empuñaduras de material deportivo con agarre y desgaste mejorado; lentes antirreflectantes; bobinas, láminas y films de acero/aluminio con propiedades mejoradas.

Compartir tecnologías desde un único punto de entrada

A nivel europeo, "no hay ninguna universidad o centro tecnológico que pueda abarcar todas las tecnologías que se incluyen en el proyecto New Skin", indica desde Itainnova Elías Liarte. Las aplicaciones y los sectores son muy amplios, desde un gran número de productos industriales en la automoción y la aeronáutica a sectores como la medicina o el tratamiento de aguas. Ejemplos de nanotecnologías que se contemplan en este proyecto, así como sus aplicaciones serían:

Nanorrecubrimientos para mejorar la resistencia al fuego, a la corrosión y al desgaste en múltiples productos; evitar la formación de hielo en superficies, como por ejemplo en aeronáutica; mejorar la resistencia a la abrasión de placas solares; mejorar los procesos de moldeo/desmoldeo en todo tipo de piezas industriales.

Nanomenbranas de agua con tecnologías de grafeno para mejorar los sistemas de depuración.

Nanosuperficies para mejorar las propiedades de componentes industriales: reducción de fricción, corrosión en componentes en movimiento, como por ejemplo en juntas de caucho en motores o cilindros neumáticos.

Nanosuperficies en cerámicas, como por ejemplo en prótesis con el comportamiento antimicrobiano mejorado y menor desgaste; lentes antirreflectantes; dispositivos médicos con un comportamiento antibacteriano mejorado; losas y ladrillos con mejor comportamiento a la intemperie.

Nanoláminas o nanofilms utilizados en tratamientos antimicrobianos en el sector farmacéutico, en la industria alimentaría o en embalajes en general.

Al ser un proyecto financiado por la Unión Europea, las empresas que quieran introducir estas tecnologías en sus productos tendrán acceso, a un coste reducido, a un único punto de entrada que les guiará en ese proceso, que utilizará las últimas tecnologías a nivel europeo y que les ayudará a poner en marcha estos procesos industriales.

Participan en este proyecto más de treinta socios: un conjunto de universidades, centros tecnológicos, asociaciones empresariales, pymes y grandes empresas. Siete de los socios son españoles, seis franceses, cinco italianos, cuatro alemanes y tres suecos, más otros socios de Irlanda, Bélgica, Austria, Rumanía, Polonia o Albania; «incluso contamos con un centro tecnológico israelí en el proyecto que es referencia en el tratamiento de aguas», completa Liarte.